Presseinfos

RNV (RTO) Anlagen für Lackierprozesse

Lackiertechnik für Kunststoffe und Metalle (Automotive) oder Metallplatten (Schiffbau) mit lösemittelhaltigen Primern und Lacken erfordert Abluftreinigungsanlagen zum Schutz der Umwelt.

Unser Know How in der Lackiertechnik befasst sich zuerst mit der Aufkonzentration niedrig beladener Abluftströme aus Lackierkabinen und Trocknern. Dies ist eine Voraussetzung, um moderne regenerative Abluftreinigungen mit geringsten zusätzlichen Gaskosten zu betreiben, womit der Kunde sofort Primärenergie (Erdgas, Propan) zur Beheizung der Abluftreinigungsanlage einspart.

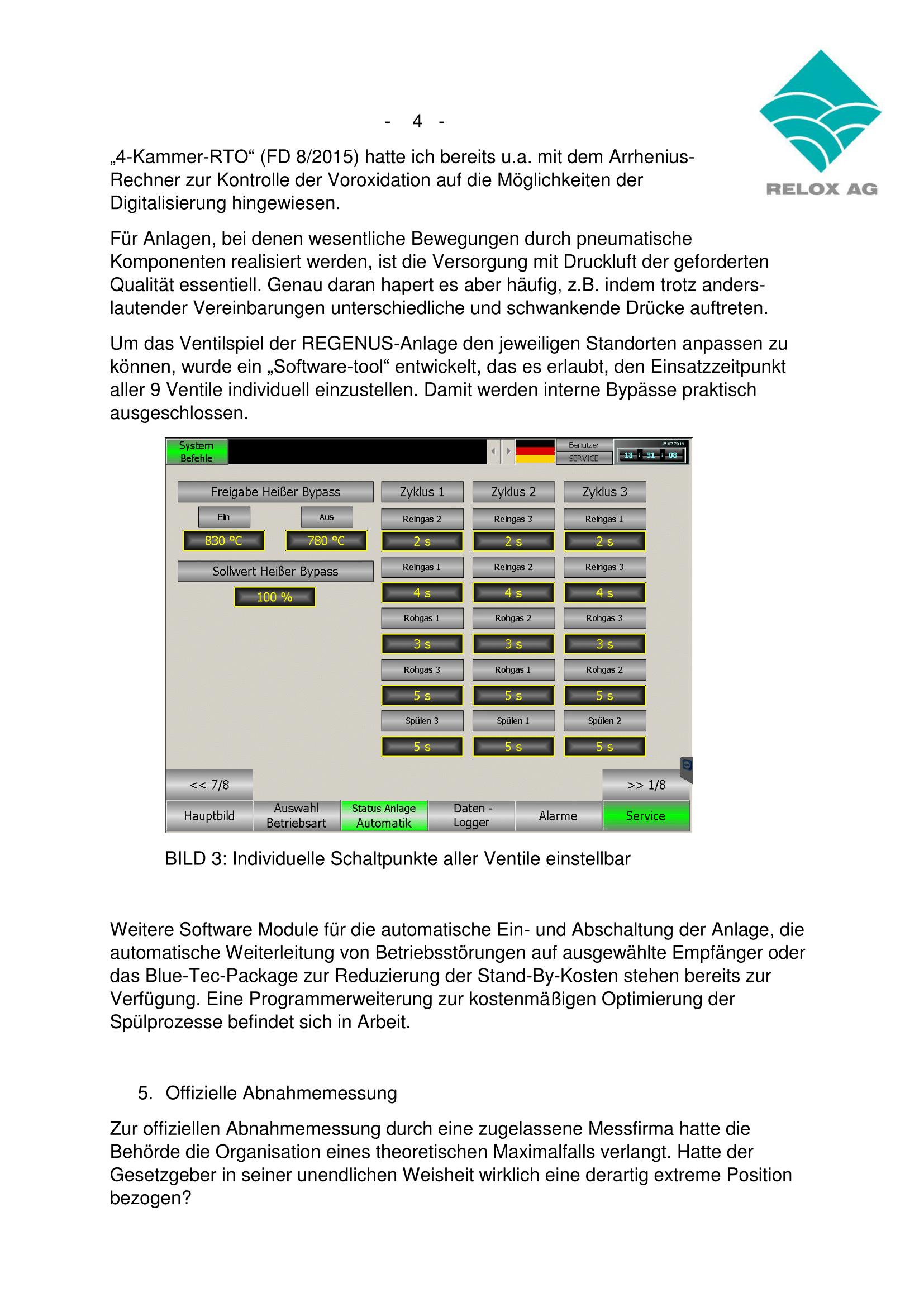

Zusätzlich sind vom Lackierprozess kommende Partikel aus dem Overspray zum größten Teil aus dem Abluftstrom auszuscheiden, damit sich die feinporigen keramischen Zellen der regenerativen Abluftreinigungstechnik nicht zusetzen. Hierzu hat RELOX TECHNIK umfangreiches Know How zur Verfügung.

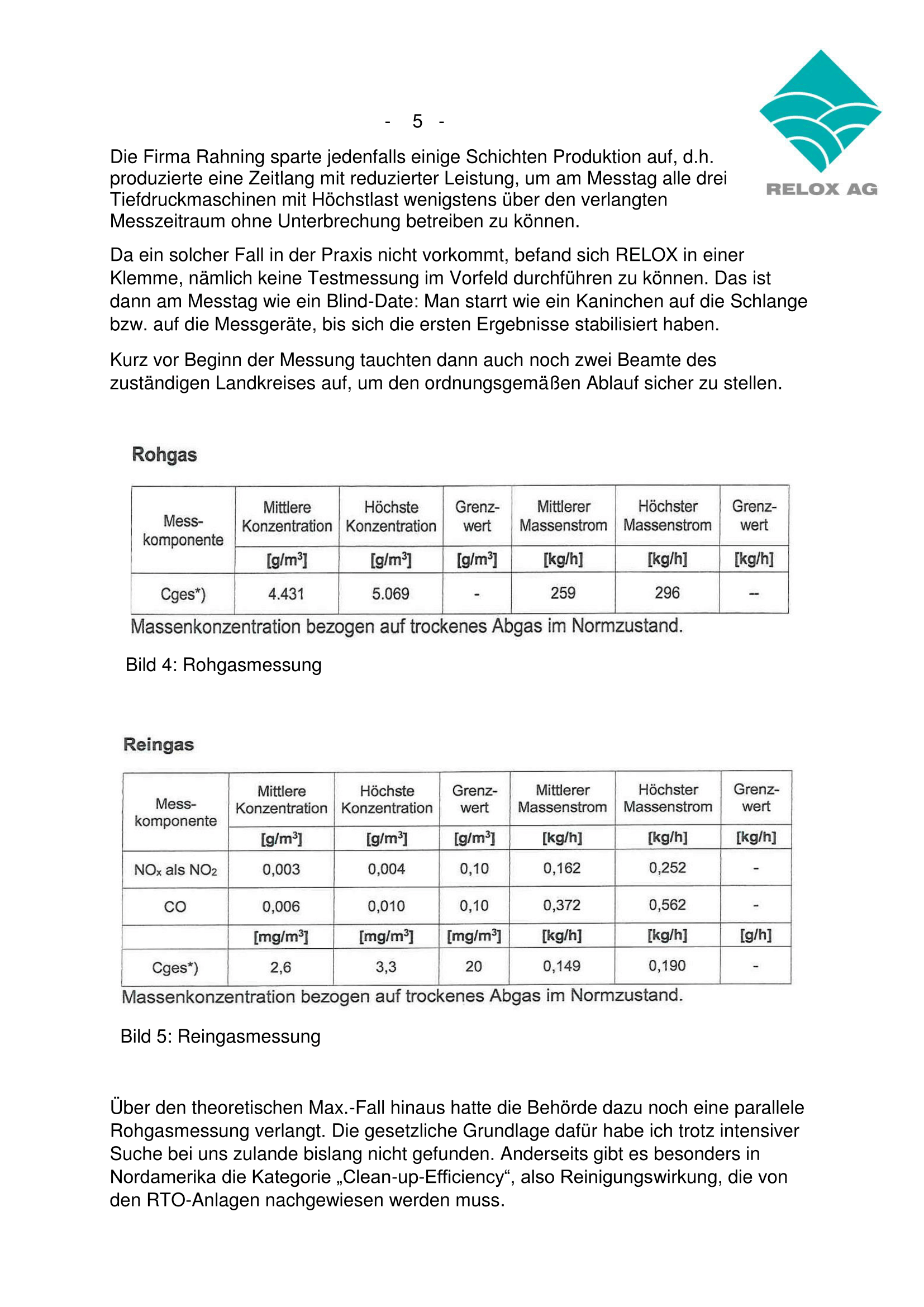

Sollten Komponenten aus dem zu lackierenden Produkt wie Fasern oder kondensierende Stoffe, die mit der Abluft zur Nachverbrennung transportiert werden, an dem regenerativen Wärmetauscher anhaften, stehen Reinigungsverfahren (blow out Systeme) zur Verfügung, um die Abluftreinigungsanlage entweder nach der Produktionsphase oder, bei kontinuierlichem Betrieb, synchron während der Produktion zu reinigen.

Sonderformen wie für stoßweises Lackieren oder sehr geringe Lösemittelkonzentration in den Abluftströmen der Lackieranlage erfordern spezielle Lösungen, die bei RELOX TECHNIK abrufbereit sind.

25 RTO-Anlagen

Abluftreinigung bei der Biomethanaufbereitung

1. Einleitung

Was waren das für Zeiten, als die Bundesregierung im Jahre 2008 ihr Biomethanprogramm auflegte, in dem bis zum Jahre 2020 mit 6 Mrd. m³ Biomethan per anno 6 % des deutschen Erdgasverbrauchs substituiert werden sollte. Flugs wurden die Taschenrechner in Betrieb gesetzt und ein Bedarf von 1.200 bis 1.800 Aufbereitungsanlage ermittelt, mithin mehr als 100 Anlagen pro Jahr.

Auch bei den RTO-Anlagenbauer, die sich in das Neuland Biogas vorwagen wollten, brach Goldgräberstimmung aus, war doch durch die deutschen Emissionsschutzvorschriften ein Bedarf von 1.000 RTO-Anlagen ins Blickfeld geraten.

Da eine solche Fertigungskapazität im Lande gar nicht vorhanden war, wurden Business-Pläne aufgestellt, Investitionsprojekte formuliert, Wachstumskurven skizziert und Kreditanträge gestellt. Heute, nach der Novellierung des EE-Gesetzes 2014, ist der Markt für RTO-Anlagen praktisch Richtung Null geschrumpft, weil hierzulande die Investitionen nun unattraktiv geworden sind und im europäischen Ausland RTO-Anlagen vorläufig noch nicht vorgeschrieben sind.

Wohl dem, der sich gegenüber politischen Programmen eine ausreichende Skepsis bewahrt hat.

RELOX hat bis dato 25 RTO-Anlagen in den Biomethanmarkt vor allem für Druckwasserwaschanlagen geliefert und zählt daher zu den Lieferanten mit der größten praktischen Erfahrung. In den nachfolgenden Kapiteln werden die wesentlichen Punkte dieser Erfahrung zusammengefasst.

2. Aufbereitungsverfahren

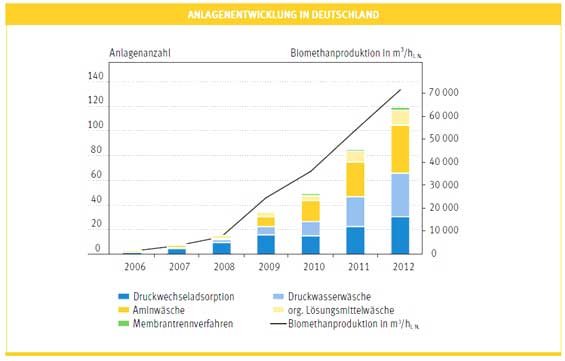

Bis zum Ende des Jahres 2012 sind ca. 120 Aufbereitungsanlagen installiert worden, die sich auf die verschiedenen Verfahren wie folgt verteilen:

Bild 1: Anlagenentwicklung in Deutschland (Preformated)

Quelle: DBFZ Datenbank Biogasaufbereitungsanlagen (2012)

Aus der Sicht eines RTO-Anlagenbauers ist die Art der Aufbereitung entscheidend für die Sicherheits- und Anlagentechnik. Allen Aufbereitungsverfahren gemeinsam ist jedoch die kritische Schnittstelle zur RTO, die in jedem Fall vor einer Installation sorgfältig analysiert werden muss.

Auch können RTO-Anlagen ablufttechnisch nicht direkt angeschlossen werden, da zwischen der Abluftabgabe und der Einströmung in die RTO eine ausreichende Sicherheitszeit eingeplant werden muss, in der das Abgas untersucht wird (UEG-Kontrolle) und gegebenenfalls Maßnahmen zum Schutze der RTO ergriffen werden können.

Auch ist eine ausreichende Kommunikation zwischen beiden Anlagenteilen sicher zu stellen, damit die Aufbereitungsanlage so gefahren wird, dass kein Sicherheitsrisiko entsteht und zudem der Energieverbrauch bzw. der Methanschlupf optimierbar ist.

Die Qualität des Abgases hängt ganz entscheidend vom Aufbereitungsverfahren ab.

Es hat sich jedoch allgemein herausgestellt, dass ohne eine weitgehende Entschwefelung (Feinentschwefelung) des Biorohgases auf Werte < 3 ppm Schwefelwasserstoff nachfolgend mehr Probleme auftreten, die dann den Mehraufwand für eine Entschwefelung schnell übertreffen. Besonders bei Druckwasserwäschen sind aus Kostengründen viele Anlagen ohne Feinentschwefelung aufgebaut worden mit dem Ergebnis, dass besonders innerhalb der RTO-Anlagen Korrosion nicht vermeidbar war. Überdies wird natürlich ein stechend riechendes Abgas mit Schwefeldioxid und Schwefeltrioxid abgegeben, das im nahen Umfeld unangenehm wahrgenommen wird und dort weitere Schäden verursacht.

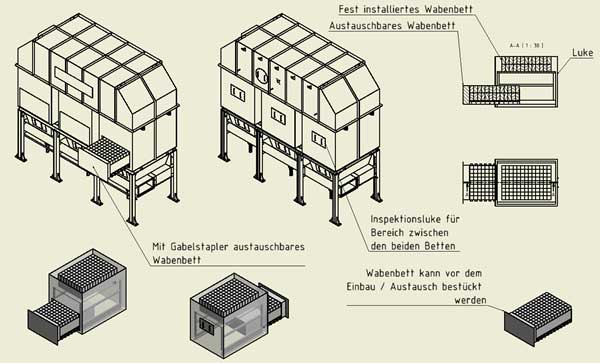

Schwankungsbreiten der Gaszusammensetzung von Biogas aus Nawaro- und Biogenen Reststoffanlagen:

Bild 2: Beispiele von Biogaszusammensetzungen

Quelle: [2-8] Krassowski, J.; Lohmann, H.; Gomez, S.; Liebetrau, J.; Fischer, El.; Strach, K.: Bioabfallvergärung

Wie in Bild 2 zu sehen ist, können siliziumorganische Verbindungen aus dem Biogas bis in die RTO gelangen. Auch wurden dem Waschwasser von Druckwasserwaschanlagen Antischaummittel zugesetzt, die ebenfalls Silizium enthalten. Siliziumverbindungen werden in der Brennkammer der RTO-Anlagen zu weißem Staub oxidiert, der sich in der Isolierung und den oberen Lagen der keramischen Wabenkörper absetzt, die Funktion des Wärmetauschers beeinträchtigt und zu höherem Wartungsaufwand führt.

Für die Betreiber derartiger Anlagen oder Endkunden kommt es also entscheidend darauf an, im Vorfeld zu prüfen, ob wirklich ein vollständiges technisches Konzept, d.h. einschließlich Trocknung und Feinentschwefelung angeboten wird, so dass die RTO-Anlage ihre Aufgaben auch erfüllen kann, nämlich die Grenzwerte nach TA-Luft einzuhalten und das bei einem Methanschlupf < 0,2 % bezogen auf den Methangehalt im Biorohgas.

3. Das Sicherheitsproblem

Um das UEG-Problem zu lösen, braucht man zunächst ein schnelles und sicheres Mess-verfahren.

In der Regel muss das Messgas aus der Rohrleitung herausgepumpt und aufbereitet werden, bevor es zum eigentlichen Sensor zugeführt werden kann. In der Praxis haben sich schnelle IR-Sensoren in indirekten Messsystemen bewährt. Die Analysetechnik muss redundant oder eigensicher ausgeführt werden. Je nach Schlauchlänge zwischen Rohrleitung und Analysator werden hierfür ca. 3 Sekunden benötigt. Da bei zu hohen Methangehalten auch noch Klappen geschaltet werden müssen, wird eine Sicherheitszeit von mindestens 4 Sekunden benötigt, um auf schnelle Konzentrationsänderungen adäquat reagieren zu können.

Bei einem Abluftvolumen von 3.000 m³/h und einem Rohrleitungsdurchmesser von 250 mm (v = 16,7 m/s) ist eine Rohrlänge von 67 m zwischen Aufbereitung und RTO und ein Bypass erforderlich, um das Einströmen hoher Methankonzentrationen in die RTO sicher zu verhindern. Da ein solcher Leitungsabstand bei einer kompakten Aufstellungsvariante meist nicht möglich ist, kann die Einströmungsverzögerung auch durch ein Behältersystem, einen sogenannten Mäandertank, erreicht werden. Je nach Aufbereitungsverfahren können prozessbedingt (PSA), beim Anfahren oder bei Störungen hohe Methanpeaks auftreten. Es ist Sache der jeweiligen Hersteller hier für eine Vergleichmäßigung der Methanemission zu sorgen, um kritische Zustände und hohe Belastungen der RTO-Anlagen zu vermeiden. Die Bereitschaft hierzu war bei einigen Anlagenbauern in der Vergangenheit nicht ausreichend ausgeprägt.

Da die meisten Aufbereitungsverfahren die Abtrennung von Kohlendioxid unter Druck vornehmen, muss ausgeschlossen werden, dass hohe Drücke über das Abgasrohr in die RTO gelangen, die lediglich für leichte Überdrücke bis 50 mbar ausgelegt ist.

Ein ausreichendes Sicherheitskonzept sieht eine Druckentlastungsklappe > 100 mbar vor, die sich automatisch öffnet, wenn der Druck in der Abgasleitung den kritischen Grenzwert übersteigt.

Weitere Problemfelder ergeben sich durch mögliche CO2-Leckagen innerhalb geschlossener Räume (Analysegaspumpen!) und die Brennstoffzufuhr zum Brenner der RTO-Anlage, die entsprechend von „worst-case“ Szenarien untersucht und sicher gestaltet werden müssen.

Bild 3: 2-Kammer RTO-Anlage an einer Druckwechseladsorption (PSA)

Quelle: RELOX Archiv

4. Verfügbarkeit

Biogasanlagen sollen möglichst rund um die Uhr produzieren und dies das ganze Jahr hindurch. Entsprechend hoch sind demnach die Erwartungen der Betreiber an die Verfügbarkeit der verschiedenen Anlagen.

Bei den RTO-Anlagen, die ihren hohen thermischen Wirkungsgrad durch ein Wärmespeicherverfahren erreichen, kommt es noch mehr darauf, dass diese Anlagen nie ausfallen, da sie aufgrund des Verfahrens deutlich langsamer den Zustand der Betriebsbereitschaft wieder erreichen, als die Aufbereitungsanlagen. Diesem Umstand haben die verschiedenen technischen Konzepte in der Vergangenheit nicht ausreichend Rechnung getragen.

Dies beginnt bereits bei der Auswahl der Heizquelle für die RTO-Anlage.

Wie es dazu kommen konnte, das in einem Konzept der regenerativen Energiegewinnung Stromheizungen ausgewählt und installiert worden sind, ist wirklich schwer nachvollziehbar, wenn man davon ausgeht, dass nicht Großkonzerne mit veralteten Produktionsverfahren federführend tätig waren. Solange es regenerativen Strom nicht dauerhalt im Überschuss gibt, kann man elektrischen Strom nicht zu Heizzwecken verwenden.

Biorohgas als Heizquelle ist prinzipiell technisch möglich, aber mit einer Reihe von Nachteilen verbunden. Zunächst müsste das Gas weitgehend getrocknet werden, um Störungen in der Brennstoffversorgungen zu vermeiden. Die Leitungen müssen isoliert und mit Begleitheizungen versehen werden.

Zweitens ist es erforderlich, die Rohgasverdichter mit frequenzgesteuerten Antrieben auszustatten, damit die RTO-Anlage nicht immer ausfällt, wenn die Aufbereitungsanlage steht.

Drittens treten beim Wiederanfahren oder bei Störungen der Aufbereitungsanlage dann große Druckschwankungen auf, wenn die Biorohgasleitung zur RTO direkt von der Biorohgasleitung zur Aufbereitungsanlage abgezweigt wird.

Besser ist es, die RTO-Anlage mit Biomethan, Erdgas oder LPG zu heizen, da hier von der Aufbereitungsanlage unabhängige Speicher zu Verfügung stehen.

Die Erfahrungen, die jetzt nach mehreren Jahren mit vielen Anlagen vorliegen, bestätigen die Aussagen im vollen Umfang.

Auf Seiten der RTO sind neben Brennerstörungen vor allem die Schaltkontakte von Klappen oder Ventilen die Ursache für Störungen. Industrietaugliche Kontakte, die auch bei Schalthäufigkeiten alle 100 Sekunden zuverlässig dauerhaft funktionieren, werden hier benötigt. Dafür kommen nur erstklassige Qualitäten in Frage. Gleiches gilt für Dichtungsmaterialien, besonders bei Anlagen ohne Feinentschwefelung.

Durch die Säurebildung, die Temperaturbelastung und die Schalthäufigkeit können nur wenige Materialien für einen langfristigen Einsatz verwendet werden.

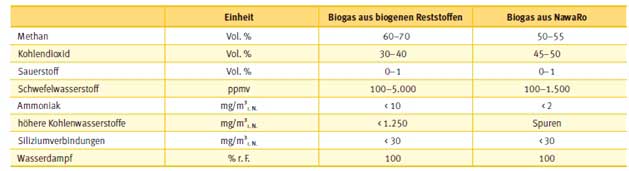

Auf das Problem der Verstopfung von Wabenkörpern der oberen Lage durch Siliziumverbindungen wurde bereits hingewiesen. Noch signifikanter sind Verstopfungen im unteren Bereich des Wabenkörperbettes durch Salzbildung bei fehlender Feinentschwefelung (Sulfate Bisulfite), die zwar wasserlöslich sind, aber nur begrenzt von unten gereinigt werden können. Häufig muss dann das ganze Bett ausgetauscht werden mit den entsprechenden Kosten und Stillstandzeiten.

RELOX hat daher ein geteiltes Wabenbett entwickelt (patentiert) das den Austausch und die Reinigung z.B. der zwei unteren Lagen separat ermöglicht. In der fortgeschrittenen Variante kann dieses Bett in einer Rahmenkonstruktion durch einen Gabelstapler herausgenommen und ausgetauscht werden.

Bild 4: Austausch des unteren Wabenkörperbettes

Quelle: RELOX Archiv

5. Effizienz und Korrosion

Der Anschluss einer RTO-Anlage an eine Biogasaufbereitungsanlage führt in ein Dilemma. Einerseits möchte man den Methanschlupf und d.h. den Energieverbrauch der RTO so gering wie möglich halten. Dafür muss das Reingas soweit wie möglich abgekühlt werden.

Nehmen wir als Beispiel eine Anlagengröße mit 500 m³ Methan pro Stunde. Ein Methanschlumpf von 0,2 Vol.% reduziert den Verbrauch der RTO auf max. 1 m³ Methan pro Stunde. Bei einem Abluftvolumen von 3.000 Nm³/h entspricht dies einer Temperaturerhöhung von durchschnittlich 10 °C oder einer Temperaturübertragung von knapp 99 %.

Technisch möglich sind dagegen Temperaturübertragungsgrade von 95 % oder einer mittleren Emissionstemperatur von 60 – 65 °C, d.h. einem Verbrauch von 4,5 – 5 m³ Methan/h oder einem Methanschlupf < 1 %. Dabei ist es unerheblich, ob sich diese Methanvolumen im Abgas befindet (sogn. autothermer Betrieb) oder ob es der RTO ganz oder teilweise durch den Brenner zugeführt wird.

Bei einer solch niedrigen Kamintemperatur wird der Säuretaupunkt weit unterschritten, so dass auch bei einer sehr geringen Säurekonzentration eine Kondensation mit all ihren Folgeerscheinungen nicht vermieden werden kann. Wollte man das Abgas oberhalb des Säuretaupunktes emittieren, wären Temperaturen dauerhaft > 140 °C erforderlich. Dies entspricht einem Mehrverbrauch von 10 m³ Methan/h oder einem Methanschlupf von 3 %.

RELOX hat RTO-Anlagen aus Normalstahl und Edelstahl (1.4571) gebaut und dabei feststellen müssen, dass die Korrosion bei Normalstahlanlagen praktisch mit der Inbetriebnahme sichtbar wird, während bei den Edelstahlanlagen eine gewisse Verzögerung eintritt. Schaut man sich das Umfeld einer RTO nach einigen Jahren an, sind zwischen beiden Anlagentypen kaum Unterschiede festzustellen. Erfahrungen mit dem Einsatz von Kunststoffen im unteren Anlagenbereich liegen leider nicht vor, sind aber eine Möglichkeit, das Problem zumindest teilweise zu entschärfen.

Bild 5: 3-KammerRTO nach einer Druckwasserwäsche

Quelle: RELOX Archiv

6. Wärmerückgewinnung

Geht man von einem Methanschlupf von ca. 1 % aus, so entspricht dies bei der hier dargestellten Musteranlage mit 500 m³ Biomethan/h und einem Abluftvolumen von 3.000 Nm³/h (Druckwasserwäsche) einer Temperaturerhöhung im Reingas von ca. 50 °C. Während einer RTO Zykluszeit stehen deshalb Kamintemperaturen von 40 – 100 °C zur Verfügung (50 – 60 kW).

Es würde sich ja um einen ökologischen Schildbürgerstreich handeln, ließe man dieses Potential ungenutzt, während gleichzeitig eine separate Brenneranlage, betrieben mit Biomethan, die Gärbehälter mit Wärme versorgt.

Voraussetzung für einen nachgeschalteten Wärmetauscher ist wieder einmal die Feinentschwefelung von der RTO, weil keiner der üblichen Wärmetauschkonstruktionen bei Säurekondensation eine längere Lebensdauer beschieden sein würde.

Dennoch könnte durch die Wärmerückführung des Methanverlustes der Schlupf auf Werte < 0,5 % begrenzt werden.

Bild 6: 3-Kammer-RTO nach chemischer Wäsche

Quelle: RELOX Archiv

7. Schlussbetrachtungen

RTO-Anlagen sind die richtige Lösung zur Reinigung von Abgasen einer Biogasaufbereitungsanlage.

Es müssen jedoch in der Branche einige nun vorliegende Erkenntnisse in verbesserte Lösungen umgesetzt werden. Bislang mussten wir z. T. ein Maß an Orientierungslosigkeit, gefährliche Gleichgültigkeit bis hin zu tatsächlich installierten Sicherheitsrisiken feststellen, die aus der Sicht der Endkunden nicht hinnehmbar sind.

Notwendig ist vielmehr einerseits eine faire Kooperationen zwischen den einzelnen Anlagenlieferanten, andererseits aber ein verstärkter technischer Einkauf bei den Betreibern oder Käufern , die in der Lage sein müssen, das Gesamtsystem und die wechselseitigen Abhängigkeiten zu verstehen und zu steuern.

Bis zur nächsten Überarbeitung des EE-Gesetzes sollte die Zeit genutzt werden.

Bremen, den 23.02.2015

Siegfried Woitkowitz

Paraformaldehyd: Ein neues Abluftreinigungsverfahren

Die Firma Ineos Paraform produziert am Standort Mainz mit 150 Mitarbeitern u.a. Paraformaldehyd. Das weiße Granulat oder Pulver wird aus wässriger Formaldehydlösung hergestellt. Formaldehyd gewinnt man zuerst durch katalytische Spaltung von Methanol. Paraformaldehyd wird in über 50 Länder exportiert für den Einsatz bei der Herstellung von Autoreifen, Desinfektions- und Konservierungsstoffen, Kunststoffen, Möbeloberflächen,sowie Kleb-und Dichtstoffen.

3-Kammer KRV-Anlage für 45.000 Nm³/h Abluft

Quelle: RELOX Archiv

In der zu behandelnden Abluft findet man neben Formaldehyd auch Methanol, Ammoniak und Geruchsstoffe. Zudem wird die Abluft zunächst gewaschen, d.h. sie ist zusätzlich mit Wasserdampf gesättigt oder übersättigt.

Besonders kritisch wird der Luftschadstoff Formaldehyd betrachtet, da er als krebserregend gilt. Aufgrund der insgesamt geringen Fracht an flüchtigen organischen Verbindungen (VOCs) mit max. 300 – 400 mg/Nm³ müsste man bei einer thermischen Oxidation z.B. in einer RTO-Anlage beim max. Abluftvolumen von 45.000 Nm³/h von einem Primärenergieverbrauch von 900 – 1.000 kW entsprechend ca. 100 m³ Erdgas oder 45,– € pro Stunde ausgehen. Zudem würde bei der thermischen Oxidation Ammoniak zu NOx oxidiert werden, d.h. man würde den einen Luftschadstoff durch einen anderen ersetzen.

Mit der Lösung und Ausschreibung des Problems wurde zunächst ein renommiertes deutsches Ingenieurbüro beauftragt.

Den Wettbewerb um die Lieferung der Abluftreinigungsanlage hat die Firma RELOX TECHNIK GmbH aus Bremen gegen die zahlreiche nationale und internationale Konkurrenz gewonnen. Konzipiert worden ist dann eine katalytisch regenerative Oxidationsanlage für ein Abluftvolumen von 45.000 Nm³/h mit den folgenden Zielen:

•Nahezu vollständige Abreinigung von Formaldehyd.

•Weitgehende Abreinigung von Methanol.

•Teilweise Oxidation von Ammoniak zu elementaren Stickstoff.

•Möglichst geringer Energieverbrauch.

Das Hauptproblem beim Bau katalytischer Abluftreinigungsanlagen ist neben der Auswahl geeigneter Katalysatoren die anlagentechnische Konstruktion zur Vermeidung von Luftbypässen vorbei am Katalysator. Die Anlage wurde im Februar 2014 geliefert und anschließend in Betrieb genommen. Die feierliche offizielle Einweihung erfolgte durch die rheinland-pfälzische Wirtschaftsministerin Eveline Lemke am 10. Mai 2014.

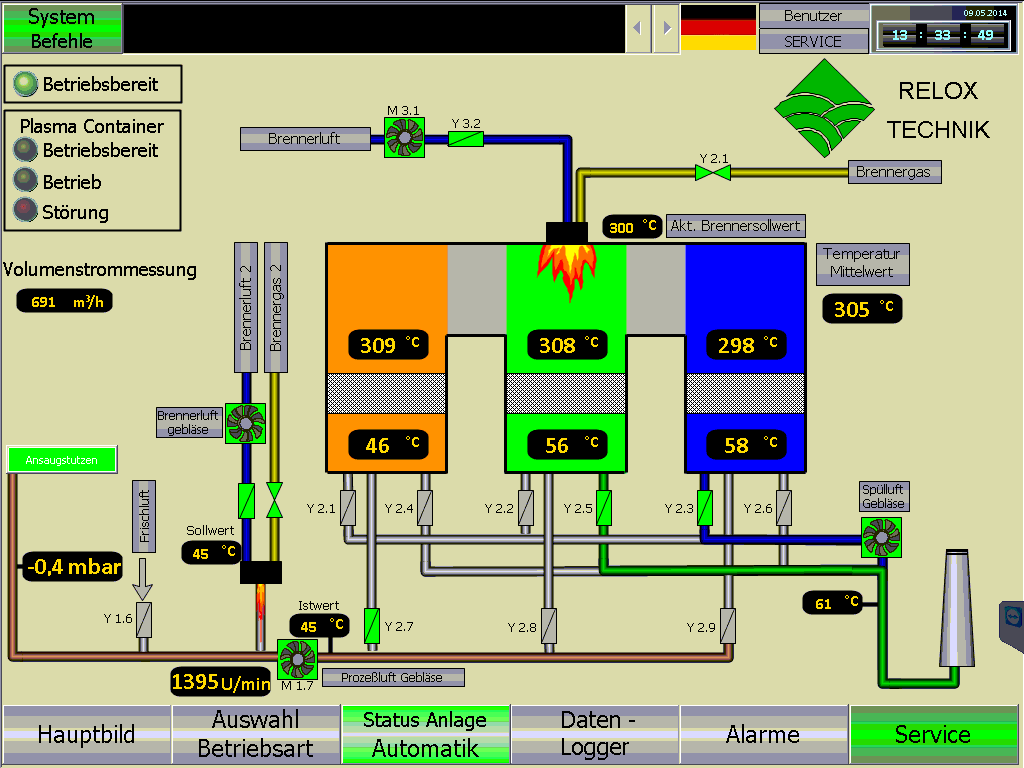

Visualisierung der Abluftreinigungsanlage. Internetverbindung zum Touch Panel mit Datalogger, Alarmliste und Service Menü.

Quelle: RELOX

Die RELOX KRV-Anlage funktioniert seither zur großen Zufriedenheit der Firma Ineos.

Die angestrebten Emissionsgrenzwerte und der prognostizierte Energieverbrauch wurden unterschritten. Die Formaldehydemission liegt deutlich unterhalb von 1 mg/Nm³.

Das Projekt wurde von der Europäischen Union im Rahmen des Life-Programms gefördert.

Bremen, den 30.10.2014

Siegfried Woitkowitz

INEOS Granuform-Projekt

INEOS hat eine neue Abluftreinigungsanlage in Betrieb genommen.

INEOS Paraform investiert 1,5 Millionen Euro in den Umweltschutz, genauer in eine neue Abluftreinigungsanlage, die jetzt in Betrieb genommen wurde. Das Neuartige an dem Verfahren ist der Einsatz einer plasmakatalytischen Oxidation.

„Mit unserer Investition in den Umweltschutz bekennen wir uns zum Standort in Mainz und zu den Menschen, die hier in unserer Nachbarschaft leben. Aufgrund unserer Lage im Wohngebiet ist es unser wichtigstes Ziel, die Sicherheit für Menschen und Umwelt stetig weiter zu verbessern“, sagt INEOS Geschäftsführer Torsten Dittmer. Mit dem Druck auf den Startknopf durch Wirtschaftsministerin Eveline Lemke wechselte das „Granuform-Projekt“ aus der Bauphase in den Betrieb. Damit werden zukünftig Ammoniak, Formaldehyd, Methanol und Geruchsstoffe aus den Abluftströmen des Betriebes noch effektiver zerstört. Das neuartige Abluftreinigungsverfahren reduziert nach INEOS-Angaben die Schadstoffe in der Abluft des Betriebes deutlich. Der bei INEOS Parafirm eingesetzte Prototyp diser Abluftreinigungstechnologie sei als Vorbild für den Bau zukünftiger Abluftreinigungsanlagen zu bewerten. Die Technologie biete außerdem eine optimale energetische Ausnutzung der Prozesswärme.

Die INEOS Paraform ist einer der führenden Hersteller für spezielle Methanol Derivate mit Sitz in Mainz.

03.07.2014

INEOS – Umweltfreundlich und effizient

INEOS Paraform filtert Luft mit modernster Technologie

40.000 Kubikmeter Abluft werden im Werk Mainz pro Stunde gereinigt.

Nicht nur Qualität bei den Produkten, sondern auch gute Luft zeichnet das Chemie-Unternehmen INEOS in Mainz aus: Eine neue Filteranlage macht die Firma jetzt zum Vorreiter in Europa. Schon bald könnte die Technik in vielen Industriebetrieben zum Einsatz kommen.

Am Standort in Mainz produziert das Unternehmen Methanol-Folgeprodukte, die zum Beispiel in Autoreifen, Desinfektions- und Konservierungsstoffen, Kunststoffen, Möbeloberflächen sowie Kleb- und Dichtstoffen stecken. Dabei steht eine umweltschonende Produktion im Vordergrund. Ein Highlight ist die neue Abluftreinigungsanlage. Unscheinbar, wie ein großer grauer Container sieht sie von außen aus, doch in ihr steckt eine bislang einmalige Technologie.

1,5 Millionen Euro investierte das Unternehmen mithilfe von EU-Fördergeldern in das Projekt. Das Besondere: Im Vergleich zu herkömmlicher Abluftverbrennung benötigt die hiesige Anlage viel weniger Energie: „Statt auf 1.000 Grad Celsius erhitzen wir die Abluft nur auf 300 Grad“, erklärt Betriebsleiter Horst Schmolt. Trotzdem wird die Abluft gründlicher gereinigt.

Dazu bringen elektrisch aufgeladene Luft (sogenanntes Plasma) und ein spezieller Katalysator die Sauerstoffmoleküle tüchtig in Bewegung. „Diese sind jetzt wesentlich reaktiver“, sagt Schmolt, „und können die Schadstoffe Formaldehyd, Methanol und Ammoniak schon bei niedriger Temperatur regelrecht aufbrechen.“

Über 40.000 Kubikmeter Abluft werden im Mainzener Betrieb pro Stunde behandelt und zwischen 80 und 99 Prozent der Schadgase und Geruchsstoffe zerstört. Der niedrige Energieeinsatz senkt den Ausstoß des Klimagases Kohlendioxid. Die Wärme wird zudem in einem raffiniertem Kreislaufsystem größtenteils wiederverwertet.

In puncto Umweltschutz geht INEOS schon seit vielen Jahren mit gutem Beispiel voran. „Abfallstoffe im eigentlichen Sinn gibt es bei uns so gut wie gar nicht“, erklärt Meike Steffens. Sie ist Umweltschutzbeauftragte am Standort. „Reststoffe werden wieder zu Nutzstoffen“, so die Ingenieurin. Beispiel aus der Produktion: Bei der Herstellung eines Stoffes fällt Ammoniak an. Das Gas wird direkt in die Produktion eines anderen Stoffes geleitet. Andere Restgase nutzt der Betrieb zur Dampf- und Stromerzeugung. Sogar benachbarte Firmen heizen damit im Winter ihre Räume.

In der Dampf- und Stromproduktion bewirkte übrigens erst kürzlich eine kleine Veränderung Großes: 250.000 Kubikmeter Erdgas und 560 Tonnen CO2 spart INEOS nun pro Jahr. Wie das?

Durch Prozess-Optimierungen gelang es, Prozessgas effizienter zu verbrennen. In der Vergangenheit war hierzu wesentlich mehr Erdgas notwendig. „Dafür mussten wir die Steuerung umbauen und optimieren“, erklärt Steffens. Das hat sich gelohnt: Die Aktion kostete gerade mal 8.000 Euro. Ersparnis: 100.000 Euro pro Jahr!

INEOS – Neue Abluftreinigungsanlage in Betrieb genommen

INEOS engagiert sich für besseren Umweltschutz in Mainz

Die rheinland-pfälzische Wirtschaftsministerin Eveline Lemke und INEOS Geschäftsführer Torsten Dittmer haben heute eine neue Abluftreinigungsanlage in Betrieb genommen. Das 1,5 Millionen teure Projekt wurde mit Unterstützung des EU-LIFE+ Umweltprogramm umgesetzt. Das Neuartige an dem Verfahren ist der Einsatz einer plasmakatalytischen Oxidation. Damit leistet das Werk einen wichtigen Beitrag für mehr Umweltschutz.

„Mit unserer Investition in den Umweltschutz bekennen wir uns zum Standort in Mainz und zu den Menschen, die hier in unserer Nachbarschaft leben. Aufgrund unserer Lage im Wohngebiet ist es unser wichtigstes Ziel, die Sicherheit für Menschen und Umwelt stetig weiter zu verbessern“, betont Torsten Dittmer anlässlich der Inbetriebnahme des Abluftreinigungsanlage. Zudem dankte Dittmer der Europäischen Union, die im Rahmen der LIFE+-Projekte das Projekt gefördert hat.

Mit dem Druck auf den Startknopf durch Wirtschaftsministerin Eveline Lemke wechselte das „Granuform-Projekt“ aus der Bauphase in den erfolgreichen Betrieb. Damit werden zukünftig Ammoniak, Formaldehyd, Methanol und Geruchsstoffe aus den Abluftströmen des Betriebes noch effektiver zerstört. Für Rheinland-Pfalz ist dies ein sehr gutes Beispiel, wie sich Betriebe für mehr Umweltschutz einsetzen.

Ministerin Eveline Lemke begrüßte die Investition von INEOS in Mainz:„Nachhaltigkeit ist nicht nur ein Wort. Mit ihrer Nachhaltigkeitsinitiative „Chemie hoch drei“ stärkt die Chemiebranche dieses Leitbild. Unsere Industrie nutzt so Wettbewerbsvorteile. Mit Nachhaltigkeit arbeitet auch INEOS Paraform, ein typischer „Hidden Champion“ aus Rheinland-Pfalz mit Kunden in über 50 Ländern der Welt. Hier werden mit einer innovativen Abgastechnik Emissionen reduziert und damit die Luftqualität sowie die Geruchssituation verbessert. Davon profitieren Stadt und Region. Die Technologie bietet außerdem eine optimale energetische Ausnutzung der Prozesswärme. Der effiziente Umgang mit Ressourcen lohnt sich also doppelt: für die Umwelt und für das Unternehmen. Wirtschaftlicher Erfolg und Umweltschutz sind zwei Seiten der gleichen Medaille – INEOS Paraform zeigt, wie es geht.“

Das Granuform-Projekt

Paraformaldehyd wird von INEOS unter dem Markennamen Granuform vertrieben. Es wird aus wässriger Formaldehydlösung hergestellt. Formaldehyd wiederum wird durch katalytische Oxidation von Methanol produziert. Paraformaldehyd ist ein weißes Granulat oder Pulver und in Mainz seit 1968 hergestellt.

Das neuartige Abluftreinigungsverfahren reduziert die Schadstoffe in der Abluft des Betriebes deutlich. Es dient als Vorbild für ähnliche Abluftbehandlungen in anderen Betrieben. Der bei INEOS Paraform eingesetzte Prototyp dieser Abluftreinigungstechnologie ist deshalb als Vorbild fu¨r den Bau zuku¨nftiger Abluftreinigungsanlagen zu bewerten.

Das Verfahren wurde in Zusammenarbeit mit der Firma Rafflenbeul Anlagenbau und der Universität Szczecin/Polen zur Prototypenreife entwickelt. Die wesentlichen Anlagenkomponenten wurden von der Firma Relox Anlagen gefertigt. Diese Art der Abluftreinigung gestattet eine positive Unternehmensprognose fu¨r INEOS Paraform GmbH & Co KG am Standort Mainz.

Richard Hofmann (Projektleiter), Torsten Dittmer (Geschäftsführer), Andreas Schneider (Werkleiter), Eveline Lemke (Wirtschaftsministerin Rheinland-Pfalz), Horst Schmolt (Betriebsleiter), Eleonore Lossen-Geißler (Ortsvorsteherin Mainz-Mombach), vor der neuen Abluftreinigungsanlage im INEOS-Werk Mainz-Mombach (v.l.n.r.).

17.04.2015

Bio – Erdgas: RELOX Weltmarktführer bei RTO-Anlagen

Biogas in Erdgasqualität entsteht durch die Aufbereitung von Rohbiogas als Alternative zur Verbrennung mit anschließender Stromerzeugung. Der Vorteil liegt in der Einspeisung des Bio-Erdgases ins vorhandene Erdgasnetz und einer Nutzung an Standorten, an denen auch die Abwärme verwertet werden kann. Bei dieser Aufbereitung von Rohbiogas fällt ein Abgas an, das in einer RTO-Anlage entsorgt werden muss. Hierbei handelt es sich um hocheffiziente regenerative Oxidationsanlagen, in denen die Schadstoffe ohne zusätzlichen Energieeintrag unter die Grenzwerte der TA-Luft gereinigt werden.

RELOX hat sich deshalb seit 2009 auf die Entwicklung einer Kompaktanlage konzentriert, um den verschiedenen Anforderungen an den ländlichen Standorten gerecht zu werden. Entstanden ist eine geschützte Technologie, die im Biogasmarkt eine breite Akzeptanz gefunden hat.

Mit nunmehr über 20 Anlagenaufträgen im Gesamtwert von 4 Mill. € wurde die Marktführerschaft erreicht, natürlich mit dem Schwerpunkt in Deutschland, dem weltweit größten Markt für Biogasanlagen. Während sich in Deutschland jedoch Sättigungstendenzen bemerkbar machen, ruhen die Hoffnungen auf weiteres Wachstum zunächst auf Märkten innerhalb der Europäischen Union aber auch auf großen Potentialen in Osteuropa, Amerika und Asien. RELOX geht mit den neuen REGENUS-Anlagen gut gewappnet ins Rennen, um auch noch in absehbarer Zukunft den Einklang mit den fortschreitenden Kundenanforderungen zu gewährleisten.

RTO-Technik: Ihr Gewinn

Mehr als 30 Jahre lang hat die Abluftreinigung in der Druckindustrie den Druckern Geld gekostet, sowohl Investitions- und Betriebskosten, und damit den Gewinn geschmälert. Und dies in einem Umfeld, das besonders für Rollenoffsetdruck zunehmend schwieriger geworden ist. Und die MAN-Roland-Insolvenz war ja nur der vorläufige Höhepunkt in einer bereit viele Jahre andauernden Marktbereinigung.

Die Druckmaschinen sind insgesamt sowohl im Rollenoffset- wie im Verpackungsdruck immer leistungsfähiger geworden. Dies wird u.a. auch in einem steigenden Farb- bzw. Lösemitteldurchsatz deutlich. Und durch den Übergang von den ursprünglichen TNV mit rekuperativer Abgasvorwärmung zur RTO-Anlagen mit Regeneratoren, ist die Abluftreinigung immer effektiver möglich geworden.

Eine moderne RTO-Anlage mit keramischen Wabenkörpern kann heute mit Temperaturübertragungsgraden von 97 % wirtschaftlich gebaut werden. Dies bedeutet, dass eine solche Anlage mit Kohlenwasserstoffkonzentrationen mit 1,5 – 2,5 g/Nm³ je nach dem Heizwert des Lösemittels, autotherm läuft, also ausschließlich mit der Lösemittelwärme. Und wenn immer eine moderne Druckmaschine druckt, werden diese Konzentrationen erreicht, bzw. überschritten. Damit nicht genug: Die regelmäßige Überschreitung der autothermen Konzentration ermöglicht die kostenlose Wärmerückgewinnung.

Zudem wird ein Teil der Überschußwärme im Keramikbett gespeichert, so dass selbst im „stand by-Betrieb“ beim Jobwechsel keine Brennstoffzufuhr erforderlich ist, weil das Speicherbett die Überschußwärme zur Aufrechterhaltung der Betriebstemperatur zur Verfügung stellt.

Kann die Überschußwärme durch die überautotherme Konzentration als Prozesswärme in die Druckmaschinen zurückgeführt werden, so kann das Geldverdienen mit Abluftreinigung richtig beginnen.

Amortisationszeiten von max. 7 Jahren entsprechen heute dem Stand der Technik. Und REGENUS-Anlagen von RELOX haben dies mehrfach im Markt z.B. an den Strandorten Brandenburg, Felsberg und Kempten bewiesen. Gelingt es zudem noch weitere Energieverbraucher, wie Hallen-, Lager- und Büroheizung, Destillations- oder Kälteanlagen an die Wärmerückführung der RTO-Anlagen anzuschließen, so kann die Amortisationszeit auf 5 Jahre sinken.

Gegenüber den veralteten TNV-Anlagen beträgt die Armortisationszeit einer modernen RTO-Anlage max. nur 2 Jahre. Umweltschutz und Wirtschaftlichkeit können also, wie diese Beispiele zeigen, miteinander erreicht werden und für die RTO-Anlagenbauer gewinnt die kostenlose Wärmeversorgung des Betriebes neben der eigentlichen Abluftreinigungsaufgabe zunehmend Priorität.

Bremen, the 20th. of April 2012

Dipl.-Phys. S. Woitkowitz